目次

S&OEとは何か?──判断プロセスを再現可能にする「構造」とは

S&OE(Sales and Operations Execution)とは、サプライチェーン上で発生する短期的な需給ギャップや現場の変化に対して、迅速かつ組織的に判断・調整を行うための業務レイヤーです。

S&OEはもともと2010年代後半から、「計画と実行の間を埋める役割」として、S&OP(Sales and Operations Planning)の下位概念として位置づけられてきました。しかし、テクノロジーの進化や経営手法の高度化が進む現在、S&OEはもはや“つなぎ”にとどまらず、企業の意思決定力そのものを問う重要な構造要素へと進化しつつあります。

たとえば、部品の納入が遅れた際に製造順を変更するのか、顧客に納期変更を打診するのか。あるいは設備トラブルが発生したときに、どの製品の生産を優先すべきか。こうした判断は、計画にも実行にも明示されておらず、「誰か」がその場で経験則をもとに判断していることが少なくありません。受注後の納期調整や、顧客からの品質課題への対応といった業務も、この領域に該当するといえるでしょう。

その「誰か」は多くの場合、経験豊富なベテランや現場責任者です。判断の基準は彼らの頭の中にあり、形式知化による共有がされないまま、再現性を欠き、記録にも残らないことが少なくありません。加えて、就労人口の減少と高齢化が進む日本においては、こうした属人モデルの維持そのものが困難になりつつあり、業界変化への適応力や業務の継続性にも黄色信号が灯っています。

S&OEは、こうした判断のブラックボックスに光を当て、組織的に扱うことを目的とした概念です。従来“隙間”として片付けられてきた領域に対し、「意思決定プロセスを設計する」という新たな視点をもたらします。日々の調整判断を構造として捉え、誰が・いつ・何をもとに判断するのかを見える化し、ルールとして定着させる。その営み自体が、現場に知性を組み込む試みといえるでしょう。

S&OEは狭間──SCMの課題に対する取り組みが新しい息吹を生む

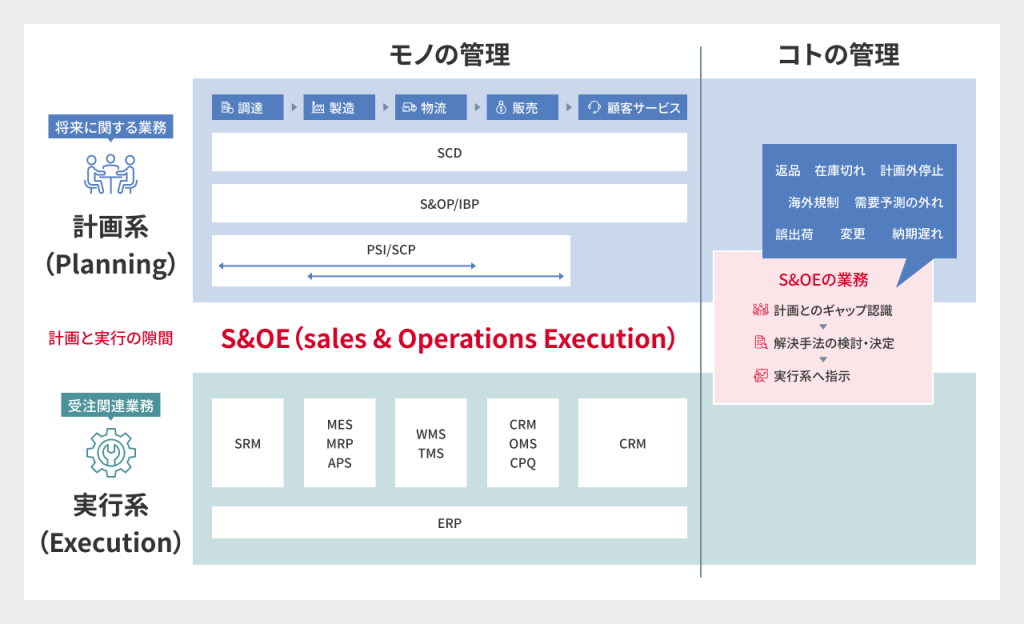

以下の図は、計画と実行の“隙間”において、S&OEが果たす役割を示したものです。

特に、ギャップの認識から解決手段の検討・決定、実行系への指図という一連の流れを、組織としてどのように設計・標準化していくかというS&OEの本質が整理されています。

これまでのSCMが「モノ・カネ」の管理に焦点を当ててきたのに対し、S&OEでは関係者や業務までも包含した「実行のインターフェース」として、つまり「コト」の管理に焦点を与えている点は大きな違いといえます。さらに、S&OEは、従来の“モノ・カネ”を中心とした中央集権的な設計から、“コト”を含めた分散的判断の構造設計へと展開しているといえます。

図表:計画系・実行系の“隙間”をつなぐS&OEの位置づけ

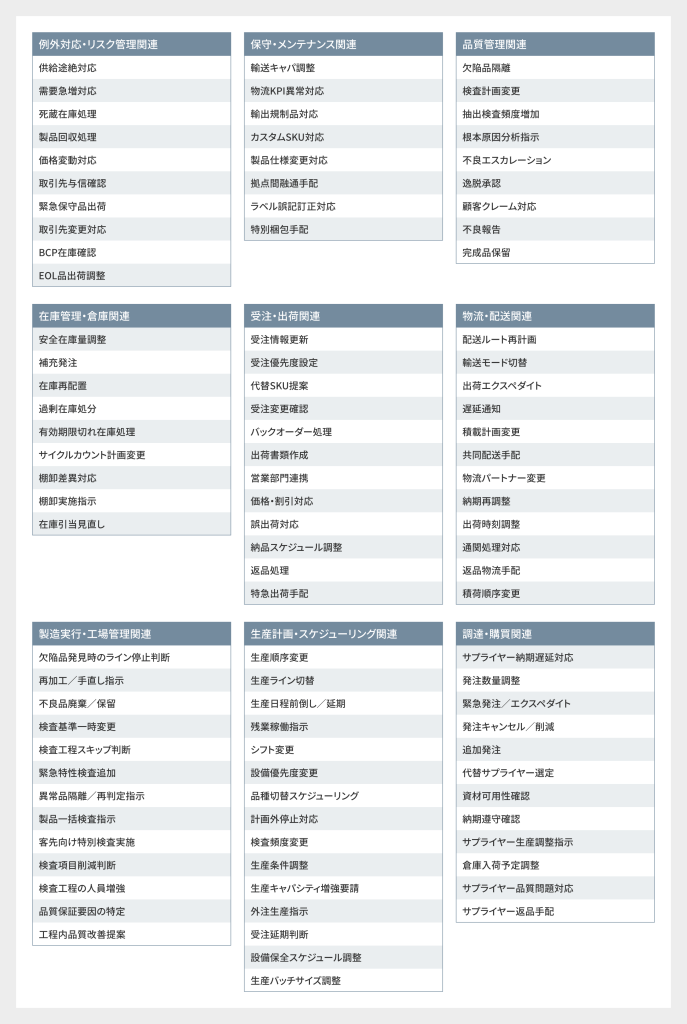

たとえば、海外調達品の遅延に対して納期をどう調整するか、あるいは代替品をどこから手配するか。それは単なる在庫引当ではなく、営業・調達・物流の連携を伴う複合的な判断です。S&OEは、こうした判断フローを明確化し、ルールとして定義し、組織全体に実装するための取り組みです。そして、受注後の出荷状況のトラッキングや、顧客からの品質に関するフィードバック対応といった、顧客接点を事業に直結させる活動も、S&OE業務といえます。以下にその業務の一覧を例示致します。

図表: S&OE業務の例

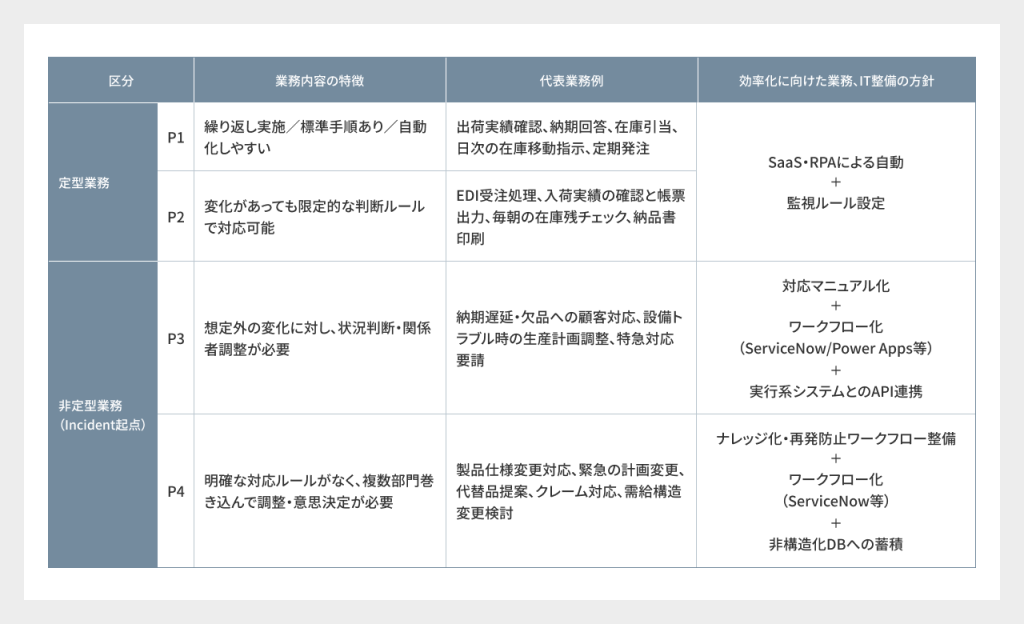

こうした判断業務は、以下のように4分類(P1〜P4)で整理することができます:

・P1(定型業務):標準手順で処理され、RPAやSaaSによる自動化が可能な業務

・P2(定型業務):P1よりは分岐処理あがるが、人手が入ることで標準手順として扱える業務

・P3(非定型業務):想定外の変化に対し、状況判断や関係者調整が必要な業務

・P4(非定型業務):明確なルールがなく、複数部門が関与し意思決定を要する業務

図表:判断業務の分類

S&OEが最も価値を発揮するのは、P3・P4領域です。ここでは属人化しやすい即応判断を、ワークフローとして整備し、ナレッジ化・再現性ある仕組みに昇華することが求められます。

S&OEはDXの最前線──つながっていなかった情報を結び直す

製造業DXは、主にモノづくりの現場を可視化・最適化することに焦点が当てられてきました。IoTによる稼働状況の取得、ERPによる業務プロセスの一元管理、MESによる生産工程のモニタリングなどの取り組みにより、現場の「状態」は格段に見えるようになっています。

しかし、次に問われるのは、「見えるようになったその情報を、誰が、いつ、どう判断して動かすのか」という点です。たとえ情報がつながっていても、判断が属人的であったり、部門間で分断されていたりすれば、意思決定は滞り、せっかくのDX投資も活かしきれません。

S&OEは、まさにこの“詰まり”を解消するための構造です。生産現場のIoTセンサー、WMSの在庫情報、営業からの受注情報、物流の配送ステータス──これらがシステムとして連携していても、その先にある「判断と実行の流れ」が分断されていては、サプライチェーンは動かないのです。S&OEは、こうした部門をまたがる情報を「判断単位」で再構成し、ワークフローとしてつなぎ直す役割を担います。

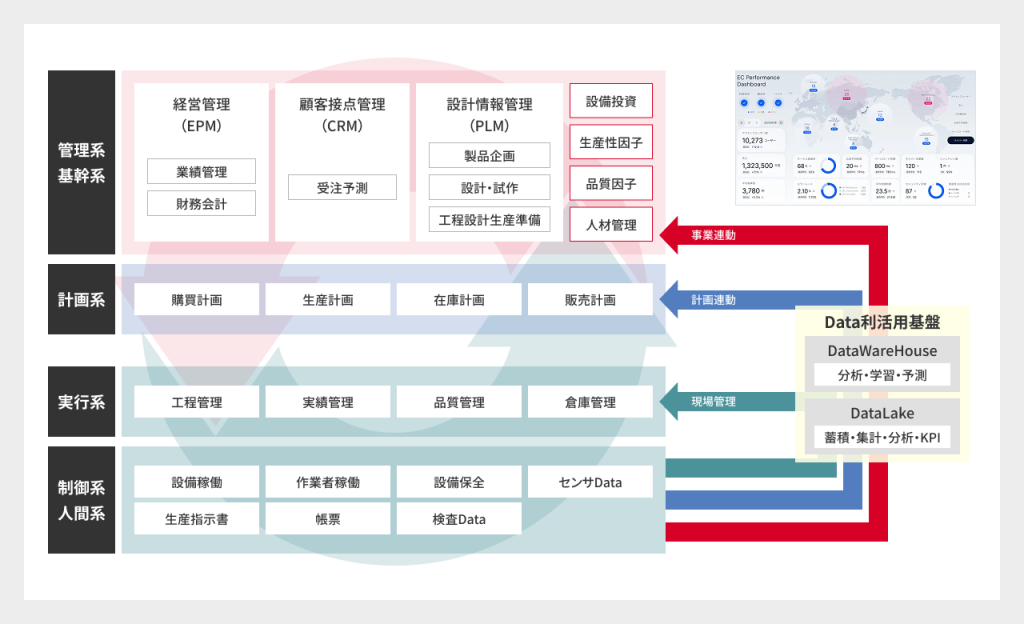

図表:S&OEが実現する判断とデータの統合構造

上図は、従来断絶されてきた情報・判断の流れを、S&OEによっていかに構造化・接続し直すかを示した一例です。

各システムが保有するデータやログを判断の起点として収集・活用し、判断フローそのものはワークフロー基盤上に再構成されます。これにより、部門やレイヤーを超えた意思決定がリアルタイムに“流れる”状態が実現されるのです。

たとえば、原材料や部品の納期遅延のアラートを検知した瞬間に、どの顧客が影響を受けるのか、代替品はどこから供給できるのか、誰の承認が必要か──こうした判断フローを即座に起動できることが、S&OEの本質です。その実現には、メール、電話、FAX、チャットといった個別交渉ではなく、ServiceNowのようなワークフローエンジン、Snowflakeのようなデータ基盤、Splunkによるアラート連携などのSaaSを組み合わせ、判断に資するBI画面を整備することで、判断とアクションをリアルタイムにつなぐ仕組みが求められます。

製造業の“現場知”を、再現性ある判断へ昇華する

日本の製造業の強みとして長らく語られてきたのが、「現場力」です。状況に応じた柔軟な対応、ミスを防ぐ直感的な工夫、トラブル発生時の即断即決──これらはすべて、現場の経験と知見に裏打ちされた“判断力”の結果です。しかし、その多くは属人化され、形式知として蓄積されることなく、個人の暗黙知として現場に眠ったままになっています。

S&OEが真に取り組むべきは、この“現場知”の構造化です。ベテランが担っていた判断の勘所を可視化し、標準的な判断フローとして定義する。そして、誰がどの情報をもとに、どのタイミングで何を判断すべきかをワークフローやナレッジとして組織に落とし込む──これが、再現性ある現場判断を実現する鍵となります。

たとえば、自社製品の出荷遅延が見込まれた際、担当者がどの顧客を優先し、どの製品を切り替えるかを決めるには、製品別の代替可否、顧客ごとの優先度、現場の在庫状況といった複数の判断軸が絡みます。これまでこうした判断は、熟練者の頭の中にしか存在せず、新人が一人で対応するのは困難でした。S&OEでは、こうした判断条件をルール化し、判断ナビゲーションとして仕立てることで、誰でも一定レベルの判断ができる構造をつくり出します。

さらに、この判断構造を継続的に改善していくことで、業務は進化し続けることができます。過去の判断ログを分析し、処理時間や結果精度のばらつきを検証することで、判断ルールやフローは“学習”し続けるのです。S&OEとは、判断の再現性を実現するだけでなく、現場判断を「組織知」へと昇華し、進化させていくための仕組みでもあるのです。

S&OEは“即応”を担う意思決定インターフェースである

現代のサプライチェーンにおいて、最大の競争力は「即応力」だといっても過言ではありません。どれだけ緻密な計画を立てたとしても、外部環境の変化──たとえば部材の納入遅延、災害、物流障害、急な需要変動──によって、現場は常に調整を強いられます。

この“想定外への即応”を担うのが、S&OEの最大の価値です。S&OEは、計画と実行を単に接続するのではなく、その間に存在する“判断”を引き受ける意思決定インターフェースとして設計されるべきです。

計画系業務であるS&OP(Sales & Operations Planning)が描くのは、「理想的な供給バランス」と「計画全体の整合性」であり、その視点は中長期的です。一方、S&OEが扱うのは、1日単位、場合によっては時間単位で発生する「現場のズレ」への対応です。たとえば、当日朝に欠品が発覚したときに、どの拠点から振り替えるのか。あるいは、受注が急増した際に、どこまで増産できるのか。こうした判断は計画外であると同時に、迅速な意思決定が求められる場面です。

S&OEは、これらの「判断の起点」となりうるトリガーを明示し、それに紐づくルール、判断者、承認フロー、アクションへのつなぎ方までを一貫して設計します。トリガー → 判断 → 実行という一連の流れを、ワークフロー上に実装し、部門をまたいで即座に回るようにする。それが「即応できる組織」を支える基盤となるのです。

また、即応とは「場当たり的対応」ではなく、「設計された判断プロセスが即座に動くこと」であるべきです。S&OEは、変化に強いサプライチェーンをつくるための判断プロセスのレジリエンス強化であり、単なる補助業務ではなく、全体の指令系統を支える中枢機能になりつつあります。

S&OEの役割は、即応判断の仕組みづくりにとどまりません。現在、その構想はより多様な方向に広がりつつあります。

たとえば、S&OPとの橋渡しとしての実行力強化、リアルタイムなIoT/OT連携による現場制御の高度化、AIやBIと接続したデータドリブン経営の意思決定基盤への発展など、S&OEは「判断」を軸とした業務統合のハブへと進化しつつあります。

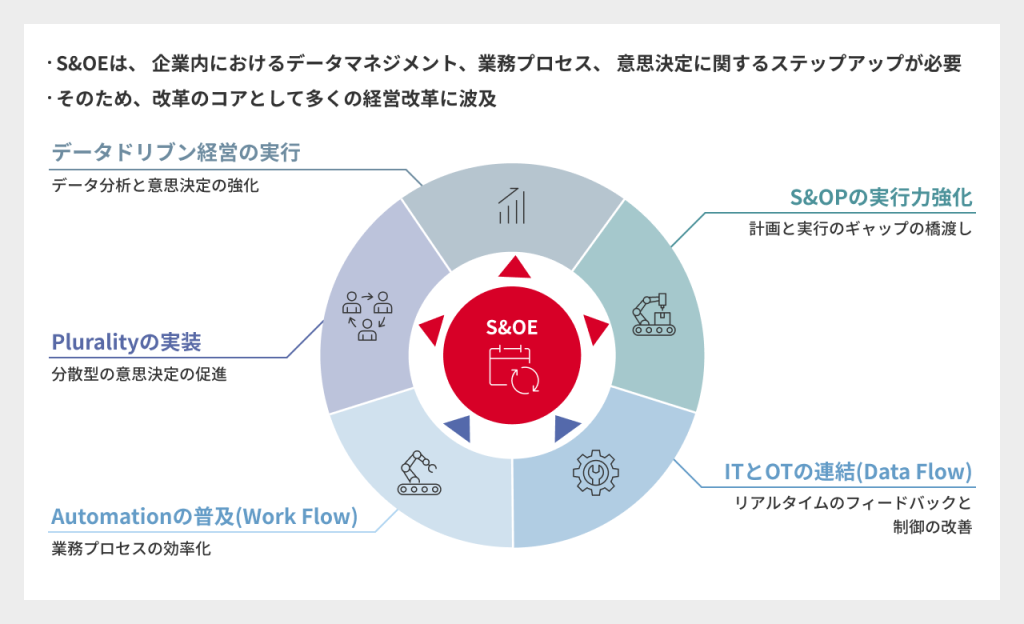

下図は、S&OEの適用領域が今後どのように広がるかを示した概念図です。

図表:S&OEによる“判断の流れ”の構造的再構築とデータ連携イメージ

S&OEは“やってみたくなる構造改革”である

本稿では、サプライチェーンにおける「判断の隙間」に光を当て、その領域を構造化・標準化する取り組みとして、S&OE(Sales and Operations Execution)を紹介してきました。

S&OEは、これまで属人的な判断やその場しのぎの調整で処理されてきた業務に、再現性・スピード・品質という新たな基準を持ち込みます。それは単なる業務効率化ではなく、日々の調整判断を“組織として考え、つなぎ、実行できるようにする”ための構造改革こそが、S&OEの本質です。

製造業DXが「現場の状態を可視化し、データとして整備すること」だったとすれば、S&OEはそのデータをもとに、「誰が・いつ・何を判断し・どう動かすか」という意思決定のプロセスをデザインする領域です。つまり、DXの成果を“動かす”、データドリブン経営へのラスト1マイル。それがS&OEの立ち位置です。

S&OEのコンセプトを業務にて具現化することで、現場判断のばらつきは減り、対応スピードは上がり、判断そのものが記録・分析されることで、改善のサイクルも生まれます。属人性の壁を超え、現場力を「組織知」として進化させていく手応えは、決して苦行ではなく、むしろ“やってみたくなる”構造改革といえるはずです。

加えて、S&OEの構想は「判断の即応化」にとどまりません。現在、その役割は次の5つの方向へと拡張しつつあります。

・Data-Driven経営の実行:BIや分析基盤と連携し、意思決定の精度と透明性を向上させる

・IoTとOTの連結:リアルタイムで現場からのフィードバックを得て、判断に活かす仕組みへ

・Automationの普及:再現可能な判断は自動化し、業務プロセスの継続的な効率化を図る

・Pluralityの実装:現場やサプライヤーを巻き込んだ分散型の意思決定を設計する

・S&OPの実行力強化:計画と実行のギャップを埋め、整合性ある判断と修正を可能にする

S&OEは、これらすべてをつなぐ“判断のインターフェース”として、サプライチェーン全体を再設計していく可能性を秘めています。

このように、S&OEは単なる局所的な業務改善ではなく、企業全体の意思決定力を底上げする構造改革なのです。